Fatiga de Materiales

Según varios autores, entre las distintas causas de allá de componentes mecánicos, la más común se debe a la fatiga de materiales. Del número total de fallas, las provocadas por fatiga rondan entre el 50% al 90%, siendo en la mayoría de las veces fallas que ocurren de forma inesperada.

La fatiga de materiales es una reducción gradual de la capacidad de carga del componente, por la ruptura lenta de ese material, consecuencia del avance casi infinitesimal de las fisuras que se forman en su interior. Este fenómeno se debe a una serie de factores, entre los que se incluyen la calidad del material, el tipo de carga aplicada, la temperatura y el entorno. Por ejemplo, un material de baja calidad o con defectos puede ser más susceptible a la fatiga. Del mismo modo, las cargas cíclicas o repetitivas pueden causar más daño que una carga constante. Además, las condiciones ambientales extremas, como altas temperaturas o ambientes corrosivos, pueden acelerar el proceso de fatiga.

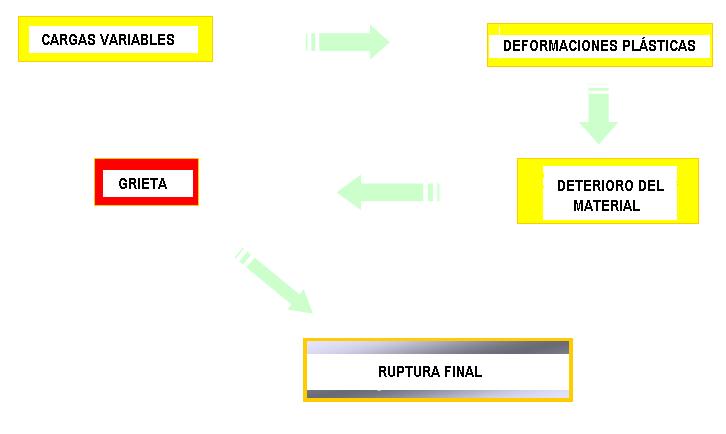

Este crecimiento ocurre para cada fluctuación del estado de tensiones. Las cargas variables, sean cíclicas o no, hacen con que, al menos en algunos puntos, tengamos deformaciones plásticas también variables con el tiempo. Estas deformaciones llevan el material a un deterioro progresivo, dando origen a grietas, las cuales crecen hasta alcanzar un tamaño crítico, suficiente para la ruptura final, en general brusca, presentando características macroscópicas de una fractura frágil.

Definición y caracterización del proceso de Fatiga

Fatiga es una falla que puede suceder bajo condiciones bastante inferiores al límite de resistencia del metal u otros materiales, esto es, en su región elástica. Es consecuencia de esfuerzos alternados que producen grietas, en general en la superficie debido a la concentración de tensiones.

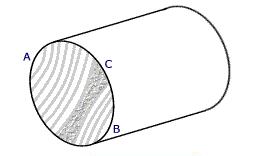

Un ejemplo de fatiga está en la figura a continuación de una barra sometida a esfuerzo de flexión alternado que puede presentar pequeñas grietas en lados opuestos A y B. Con la continuidad del esfuerzo alternado, las grietas aumentan, reduciendo el área resistente de la sección. La ruptura se da cuando esta área se torna lo suficientemente pequeña para no resistir la fuerza aplicada (C). La fractura por fatiga es fácilmente identificable. El área de ruptura C tiene un aspecto diferente de la restante que se forma gradualmente.

Es importante mencionar que la fatiga de los materiales no solo se limita a los metales, sino que también puede afectar a otros tipos de materiales como los polímeros y los compuestos. En estos casos, el proceso de fatiga puede ser más complejo debido a la naturaleza heterogénea de estos materiales. Sin embargo, los principios básicos de la fatiga, como la formación y propagación de grietas, siguen siendo los mismos.

La gran mayoría de las estructuras de ingeniería están sujetas a cargas, que son de una forma general variables en el tiempo, más allá que muchas veces la carga sea estática en una primer observación.

Una falla por fatiga sucede dentro de una gama bastante amplia de ciclos de carga, desde valores del orden de los 10 ciclos hasta más de 108 ciclos. Es evidente que el número de ciclos que el componente resiste, depende de la solicitación, pues con una carga dinámica mayor se tiene una vida menor, sensiblemente reducida cuando se compara con una situación donde la solicitación cíclica es menor, lo que lleva a una mayor vida.

Varias son las situaciones prácticas del número de ciclos esperados a lo largo de la vida del componente. Por ejemplo un reservatorio presurizado, utilizado para almacenar un fluido bajo presión, es un modelo de carga estática, sin embargo cuando el fluido es drenado, la presión baja al valor atmosférico.

Con un drenaje cada 2 meses, a lo largo de la vida útil del reservorio, usualmente de 10 a 20 años, el número de ciclos de presurización será de 60 a 120 ciclos.

Estamos por tanto en la presencia de un problema de fatiga de materiales, independiente del pequeño número de ciclos esperado a lo largo de la vida útil. Otro ejemplo es un amortiguador de suspensión de automóvil, consideramos un promedio de 2 x 105 ciclos. Esta vida considera que la carga actuante sea la carga máxima esperada durante el trabajo. Esto implica aproximadamente unos 50 ciclos por día para una vida de 10 años.

Por el análisis de los casos citados vemos que la posibilidad de una falla por fatiga sucede en las más diversas situaciones, como el número de ciclos que la estructura debe resistir, variando en un amplio margen.

Esta vida debe asegurar una operación segura, sin fallas, lo que implica que las eventuales grietas que se hubieran formado, no comprometan la función del equipo.

En componentes estructurales formados por materiales exentos de defectos, en el caso de existir puntos con elevado nivel de tensiones, en ellos se desarrollará el proceso de nucleo de grietas de fatiga, que podrá llevar a una falla.

Para que este proceso de núcleo se inicie es necesario (al menos para los materiales dúctiles) que sucedan deformaciones plásticas, sean estas generalizadas, o sean confinadas en un pequeño volumen del material.

En este sentido, es crucial la implementación de técnicas de inspección y monitoreo para detectar la formación de grietas en una etapa temprana y tomar medidas correctivas antes de que se produzca una falla catastrófica. Estas técnicas pueden incluir inspecciones visuales, pruebas no destructivas, como la ultrasonografía y la radiografía, y el monitoreo de la respuesta del material a las cargas aplicadas.

Además, el diseño de los componentes también juega un papel importante en la prevención de la fatiga. Un diseño adecuado puede minimizar la concentración de tensiones y distribuir las cargas de manera más uniforme, lo que puede ayudar a reducir la probabilidad de formación de grietas y, por lo tanto, de fatiga.

En definitiva, la fatiga de los materiales es un fenómeno complejo que requiere una comprensión profunda de las propiedades de los materiales, las condiciones de carga y el entorno para prevenir fallas y garantizar la seguridad y la eficiencia de las estructuras de ingeniería.