Fatiga de Materiales – Fallas por Fatiga

La resistencia del material que forma el componente es fundamental, pues ella es el término de comparación para definirse el nivel de seguridad del componente. Esta resistencia debe ser compatible con el modo de falla por el cual el componente se rompería.

Este implica en la obtención de las características de resistencia mecánica del material, tanto para cargas estáticas como para cargas dinámicas, por el uso de cuerpos de prueba adecuados.

Esta etapa se preocupa en determinar la tensión nominal que puede solicitar al material sin provocarle fallos, para el período de vida previsto para el componente.

En esta oportunidad son utilizados los métodos más recientes para el Análisis de Fatiga, así como los conceptos de la Mecánica de Fractura para el análisis del efecto nocivo de fisuras y eventuales defectos internos del material.

Actualmente es posible prever la vida de un componente sujeto a la fatiga dentro de una franja estrecha, inclusive para cargas aleatorias. En este caso el proceso utilizado para definir los ciclos de carga que van a ser completados pasa a ser de importancia vital. En componentes estructurales, la falla se inicia siempre en los puntos más solicitados.

Cuando la solicitación es dinámica, esta falla comienza en la forma de pequeñas grietas de fatiga que van creciendo y reduciendo la sección resistente hasta que una sobrecarga hace que ocurra la rotura final, por una propagación brusca de la grieta.

De esta forma en ambiente no agresivo, el material debe tener su capacidad de soportar cargas analizadas de diferentes formas, cuáles sean:

- Resistencia a la Fatiga. En este caso es necesario distinguir los dos períodos, el de núcleo y el de propagación de la grieta, porque los fenómenos involucrados son diferentes

- Resistencia a la falla estática, para el material exento de defectos. Esta falla puede estar asociada a un flujo, una inestabilidad e inclusive la rotura del material.

- Resistencia a la ruptura estática, cuando el material posee defectos. Tal define el tamaño admisible de la grieta para que no ocurra la rotura final del componente.

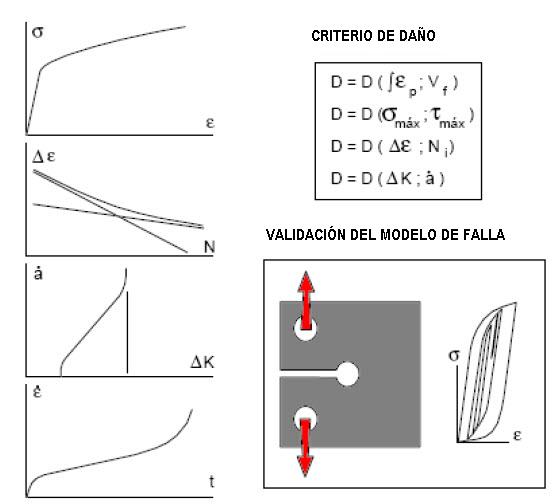

La figura a continuación muestra esquemáticamente esta etapa del análisis de falla, donde buscamos definir lo que se puede llamar de daño generalizado, que corresponde a una medida del largo del material para un modo dado de falla.

Para cuantificar este daño debemos utilizad un modelo que describa el comportamiento del material para el modo de falla en estudio. Par el caso de solicitudes dinámicas que presentan una falla por fatiga, es necesario un procedimiento experimental para validar el análisis efectuado, y que las dispersiones e incertidumbres son significativas, llevando a variaciones del daño y así, en la vida útil prevista para el producto.

Fractura por Fatiga

La fractura puede ser ocasionada por impacto, relacionado a la tenacidad, por fluidez, relacionada a la ductilidad y por fatiga, en relación a la repetición de carga.

En este caso consideramos inicialmente fracturas por fatiga los modos de falla que llevan a la ruptura del material, o sea, la separación del sólido en dos o más partes.

En general el proceso de desarrollo de la fractura está dividido en dos etapas diferentes inicio de la fractura y propagación de ella.

Una fractura puede ser clasificada en dos categoría generales, fractura dúctil y fractura frágil. Una fractura dúctil está caracterizada por una apreciable deformación plástica en el núcleo y en la propagación de la grieta.

Una deformación plástica en nivel macroscópico es también encontrada en las superficies de falla. Una fractura frágil en los metales es caracterizada por una gran velocidad de propagación de la grieta, con pequeña deformación plástica, mismo en un nivel microscópico.

Un metal puede tener una ruptura dúctil o frágil, dependiendo de la temperatura, estado de tensiones y velocidad del cargamento.

Para simplificar el desarrollo vamos a restringir a un cargamento estático de tracción, que lleva a la ruptura. En este punto deben ser dejados bien claros los conceptos de fractura frágil y de fractura dúctil.

Esto se debe a la necesidad de diferenciar una clasificación que pueda ser en cuanto al aspecto macroscópico de la fractura, o cuanto al mecanismo metalúrgico involucrado, enseguida en el aspecto microscópico.

Así una ruptura macroscópicamente dúctil posee elevadas deformaciones plásticas. Ya una ruptura microscópicamente dúctil puede ser macroscópicamente dúctil o frágil.

La generación y propagación de la grieta o provocan cambios evidentes en el comportamiento de la estructura, en general no hay avisos previos de falla inminente y la fractura final de la pieza es súbita, con consecuencias en muchos casos catastróficas, como podemos verlo en las figuras a continuación: